ホーム > コンクリートについて > 月刊コンクリート技術 > 2022年10月号

建設現場における生産性向上を図るために,国土交通省においてはi-Constructionのトップランナー施策として,コンクリート工の生産性向上の検討が推進されています。コンクリートを主材料とする橋梁では,その規模や制約条件により,現場打ちコンクリート部材とするよりも,全部または一部をプレキャスト部材とすることで,現場施工の省力化・省人化や工期短縮に加えて所要の性能や施工安全性の向上が図られ,生産性向上に寄与します。

本稿では,近年の高速道路橋における各種プレキャスト技術について,使用材料,設計,施工および維持管理における特徴的となる検討事項,着眼点,採用事例を紹介します。

※本記事に記載の情報は記事公開時点のものです。適宜,最新情報をご確認ください。

プレキャスト構造を主体とする主桁種別の技術的な特徴および適用支間の目安について,表-1に示します。

| 主桁種別 | 主桁断面形状 (オレンジ:プレキャスト,黄:現場打ち) |

特徴 | 運用支間の目安 |

| T桁橋 |  |

T型断面形状をした複数本数の主桁からなる構造である。 T桁は1本桁を工場製作のプレテンション方式とする場合や現場製作のポストテンション方式とする場合が多い。 また,同じT型断面であるが,下フランジを球根状に拡大させる「バルブT桁橋」と区別される。 |

プレテンション方式 18〜24m ポストテンション方式 20〜45m |

| スラブ桁橋 |  |

T桁橋と比較して断面剛性が高く,桁高を低くすることが可能な構造である。 スラブ桁は1本桁を工場製作のプレテンション方式とする場合や現場製作した橋軸方向に分割したセグメントをポストテンション方式で一体化させる場合が多い。 |

プレテンション方式 5〜24m ポストテンション方式 25〜45m |

| PCコンポ橋 |  |

T型断面形状の主桁上にプレキャストPC板を配置し,現場打ちコンクリートを打ち込んで床版を構築する合成桁橋の一種である。 一般的に橋軸方向に分割したセグメントをポストテンション方式で一体化させる場合が多い。 |

25〜45m |

| Uコンポ橋 |  |

PCコンポ橋と同様に主桁,プレキャストPC板,現場打ち床版から構成される合成桁橋である。 U型断面形状の主桁とすることで,PCコンポ橋と比較して断面剛性が高くなるため,より長支間とすることが可能な構造である。 |

40〜60m |

| 箱桁橋 |  |

主桁・床版構造を一体的に橋軸方向に分割したセグメントを製作し,一般的に架橋位置でポストテンション方式や外ケーブル方式で一体化する構造である。 | 40〜100m |

(1)主桁材料

プレキャスト構造では,一般に工場製作など品質管理がしやすい施工環境が得られることから現場打ち構造に比べて高強度化を図っています。そのため,構造断面がスリムにできることで軽量となり,施工時であれば架設・運搬の効率化,完成時であれば耐震性向上などが図られ,経済性の向上にも寄与します。これまで設計基準強度80N/mm2を超える高強度コンクリートが用いられている事例があります。

(2)接合部材料

プレキャストセグメントの接合部における使用材料には,主に接合目地材に用いる樹脂系接着剤と場所打ち調整目地材(目地幅100〜200mm程度)に用いるセメント系材料があります。

セグメントに用いる接着剤は,必要な粘性および可使時間を有し,完成時にその機能を損なわないものとしています。接着剤にはエポキシ樹脂系が多く用いられていますが,最近では硬化不良が生じないアクリル樹脂系を採用している例もあります。

場所打ち調整目地材に用いる接合目地材は,セグメントと同等の強度を求め,ひび割れの防止を目的に,膨張材入りの繊維補強コンクリートを使用する場合が多くあります。

(1)接合部設計

プレキャスト部材を用いた橋梁の安全性は,セグメント同士の目地部を含む接合部に,より大きく影響されます。そのため,一般的には接合部は設計荷重作用時および終局荷重作用時において要求されるそれぞれの性能に対し安全性を有するとともに,架設時の安全性も考慮するよう求めています。

写真-1 せん断キー(プレキャストセグメント)2) |

例えば,プレキャストセグメントの接合部では,主桁の軸方向鉄筋が連続して配置されていません。したがって,一般的には設計荷重作用時および架設時に対して引張応力を発生させないものとしています。また,終局荷重作用時には,特に作用せん断力に対して接合部が安全であることを検討します。接合部にはせん断キーを配置させて,接合部における軸力による摩擦力とせん断キーの耐力の和としてせん断伝達耐力を確保している場合が多いです(写真-1)。

(2)架設時検討

プレキャスト部材は吊上げ,仮置き,運搬および架設時など完成時とは異なる支持・支点条件に対し,一般的には部材単体の状態において有害なひび割れが発生しないよう設計しています。

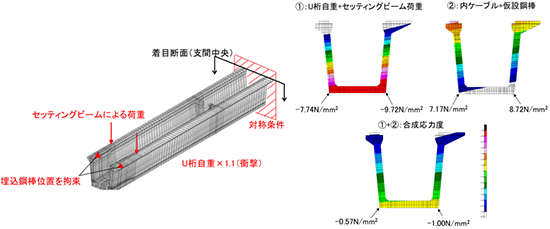

例えば,表-1に示したUコンポ橋におけるU型桁架設時の吊上げの際に部材に発生する引張応力や吊り支点周りの局部応力などに対する検討も実施しています。図-1に示す吊上げ時の応力解析では,桁下縁に最大10N/mm2程度の引張応力が発生(図中①)したことから,吊上げ時に仮設鋼棒を追加(図中②)し,合成応力にて成立(図中①+②)させた事例です。

そのため,設計にあたっては運搬方法・経路,架設方法など施工計画と合わせて検討することが重要であります。

図-1 吊上げ時の解析モデルと応力分布3) |

(1)製作,ストックヤード

プレキャスト部材の製作は,現地条件により現場製作と工場製作に分けられます。

架橋位置付近に製作ヤードを設けることが可能な場合は現場製作にて,既設工場で製作する場合は工場製作にて実施されることが多いです。

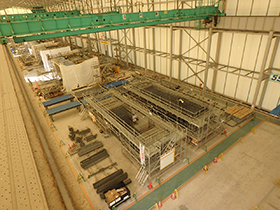

現場製作は,製作ヤードのほかに製作したプレキャスト部材をストックするヤードも必要となります(写真-2)。これらのヤード規模については,製作・架設サイクル工程を考慮して選定した製作設備が配置可能であるとともに,サイクル工程を考慮したストックヤードの広さを確保することに留意して計画しています。

|

|

| 写真-2 セグメントの製作・ストックヤード2) | |

写真-3 セグメントの運搬状況3) |

(2)運搬

プレキャスト部材の運搬方法には,トレーラ,台車などを利用した方法があります(写真-3)。工場製作など遠隔地でプレキャスト部材を製作し架設現場まで公道上を運搬する場合は,部材の重量,長さ,幅,高さなどに制約を受けることに留意して計画しています。

プレキャスト部材を用いた橋梁の維持管理において,一般の現場打ちコンクリートを用いた橋梁と比べて特異となる部位は,セグメント同士の目地部や場所打ち部との接合部です。接合部は3. (1)のとおり,安全性を確保するうえで非常に重要な部位となります。

また,セグメント目地部を起点としたひび割れから劣化因子が侵入し,主桁PC鋼材が腐食,破断して落橋した事例などもあることから,適切な点検が求められます。そのため,プレキャスト部材を用いた橋梁では接合部の目開き,ひび割れ,欠け落ち,漏水,錆汁などの変状に着目して点検することが肝要です。

■上部工事例

(1)Uコンポ橋

新東名高速道路 新御殿場高架橋は,新御殿場IC〜御殿場JCT間に位置する5連の多径間連続桁橋です。

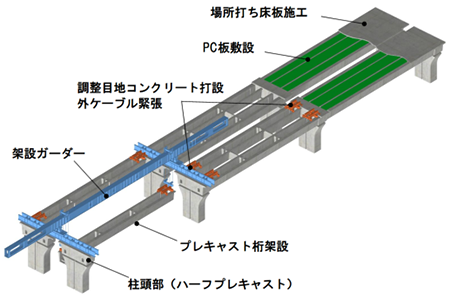

本高架橋の一部となる3連分(総延長約2.7km)の橋梁形式の選定にあたり,架橋地点が比較的平坦な地形が連続しており,橋脚を一定間隔で配置することが容易であったことから,特に施工の効率化や経済性に有利な形式である「PC連続Uコンポ橋」を採用しています。

架設方法には,現場製作したプレキャスト桁を運搬し,架設ガーダーにより一括架設するU桁リフティング架設としています(図-2,写真-4)。

本橋ではこの技術により,想定する現場打ちコンクリート構造における主桁構築の1径間あたりの現場工程に対し,約80%の工期短縮効果が得られると試算されています。

|

| 図-2 U桁リフティング架設の概要3) |

|

|

| 写真-4 Uコンポ橋の製作・架設状況3) | |

(2)プレキャストセグメント橋

鈴鹿高架橋は,新名神高速道路の菰野IC〜亀山西JCT間に位置する橋長約1.75kmのPC15+12+12径間連続箱桁橋です。

橋梁形式の選定にあたり,架橋地点は県内有数のお茶の生産地であることから,周辺環境に配慮した現場施工期間の短縮や,現場作業の最小化などを図っています。そのなか,隣接して建設される鈴鹿パーキングエリアの施工ヤードが,大規模な主桁製作ヤードやストックヤードとして活用可能(写真-5)であることから,特に周辺環境に対する影響を考慮して,急速施工が可能な形式である「プレキャストセグメント橋」を採用しています。

架設方法は,架設桁を用いたスパン・バイ・スパン架設としています(写真-5)。

本橋ではこの技術により,想定する現場打ちコンクリート構造における主桁構築の1径間あたりの現場工程に対し,約80%の工期短縮効果が得られると試算されています。

|

|

| 写真-5 プレキャストセグメント橋の製作・架設状況2) | |

(3)バタフライウェブ橋(プレキャストウェブ)

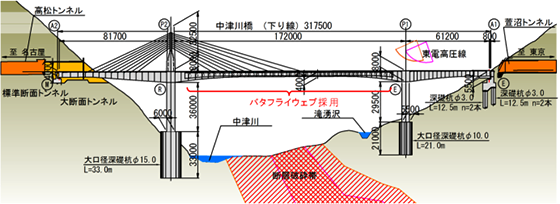

中津川橋(仮称)は,新東名高速道路の新秦野IC〜新御殿場IC間に位置するPC3径間連続エクストラドーズド橋です。

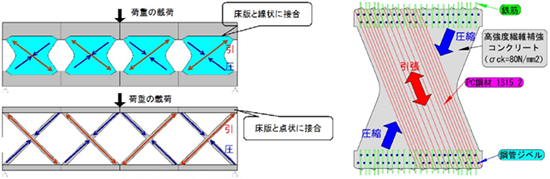

橋梁形式の選定にあたり,特に下り線では主塔・橋脚の配置制約により側径間長が極端に短く,桁端部で負反力が避けられない支間バランスの悪さが課題となります。そこで,中央径間の箱桁ウェブに,蝶形のプレキャストPC板で構成する軽量な「バタフライウェブ」を採用し,支間バランスを改善させ,構造成立を図っています(図-3)。

バタフライウェブは,その蝶形ウェブがダブルワーレントラスに類似した挙動を示し構造成立させ,引張はPC鋼材で抵抗し,圧縮はコンクリート(UFCなど超高強度コンクリート)で抵抗させる構造です(図-4)。

|

| 図-3 中津川橋(仮称)橋梁一般図4) |

|

| 図-4 バタフライウェブ構造概要4),5) |

■下部工事例

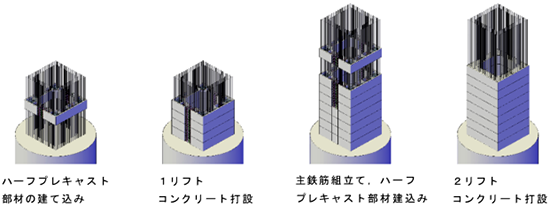

(1)ハーフプレキャスト橋脚

鷲見橋は,東海北陸自動車道の高鷲IC〜ひるがの高原SA/SIC間に位置し,深い谷地形を横過する橋梁であり,供用中のⅠ期線に隣接する形で計画されたⅡ期線の橋梁は橋脚高さが国内最大となる125mの高橋脚を有する橋梁です。

当該地域は積雪地であることから冬期の12月から3月は積雪により施工期間が限られる現場条件から,工期短縮と品質向上を目的に橋脚のハーフプレキャストを採用しています(図-5,写真-6)。

本橋ではこの技術により,想定する現場打ちコンクリート構造の現場工程に対し,約40%の工期短縮効果が得られると試算されています。

|

| 図-5 ハーフプレキャスト部材を用いた橋脚施工(SPER工法)6),7) |

|

|

| 写真-6 ハーフプレキャスト部材を用いた橋脚施工状況(SPER工法)7) | |

土木分野でのプレキャスト部材の普及は思うように進んでいないのが現状で,未だに土木分野における全セメント使用量のうち,プレキャストに使用される量は20%にも満たないと言われています。これは,プレキャスト技術の土木分野での有効性は示されているものの,一般的に現場打ち構造に対して,プレキャスト構造は経済性に劣るなどの理由により計画段階から構造選定されないことが多くあります。

そのため,今後はイニシャルコストにおける経済性のみでの判断ではなく,生産性向上をはじめとする急速施工,LCC低減,CO2削減,労働災害リスク低減などプレキャスト技術が優位となる付加価値を最大限に評価することで構造選定される仕組み作りが求められると考えられます。

本稿で示した各種プレキャスト技術における優位性の紹介が,その一助となることを期待します。