ホーム > コンクリートについて > 月刊コンクリート技術 > 2018年9月号

はじめに

フライアッシュと言えばコンクリート用混和材の一種であり,球状粒子によるボールベアリング流動性改善と非晶質相がもたらすポゾラン反応による組織の緻密化,そして,副次的にアルカリシリカ反応(ASR)を抑制する効果をもたらすことが有名であり,本原稿の著者が学生の頃に大先生の授業で聴いたことを思い出します。そして,卒業論文と修士論文では,拙い実験ではありましたが,フライアッシュのASR抑制効果に及ぼすNaClの影響評価に対して興味深く取り組んだことも思い出します。その当時から,欧米では,多くの研究者が例えば,フライアッシュを多量に混和したコンクリートの諸特性の評価,アルカリ刺激(Alkali Activation,後にその一部がGeopolymerとして名を馳せる)による反応促進作用および硬化メカニズム,等々の研究に取り組んでおり,研究分野では活気に満ち溢れていました。そして,現在は,欧米では石炭火力発電所を閉鎖する動きが出るなど,フライアッシュを取り巻く環境が大きく変わろうとしています。その欧米では,フライアッシュの産出量に占めるコンクリート用混和材としての利用率が数10%にも達し,我が国における利用率,数%に比べて非常に大きな数値となっています。その背景は,環境負荷低減効果のみならず,コンクリートの高耐久化への効果も大きく期待されているためであり,我が国においてもコンクリート用混和材としての利用量をより多くすべきと考えます。

※本記事に記載の情報は記事公開時点のものです。適宜,最新情報をご確認ください。

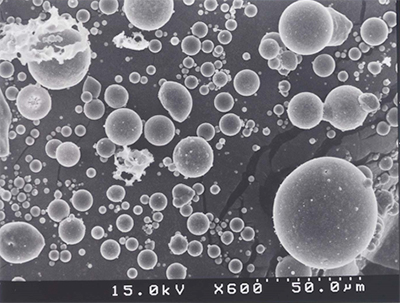

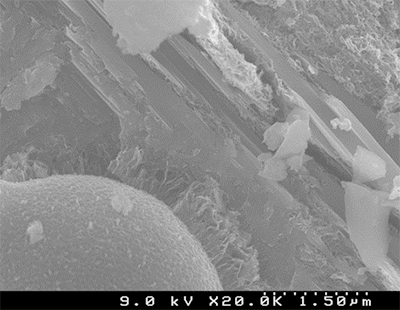

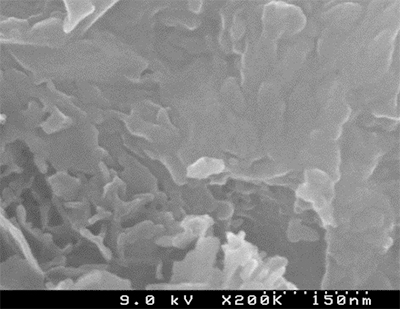

フライアッシュ(図-1)がコンクリート中でもたらすポゾラン反応は,セメント水和物相(カルシウムシリケート相,通称C-S-H相および水酸化カルシウム)に覆われたフライアッシュ粒子の表面近傍で生じます1),2)。フライアッシュ粒子の非晶質相から溶出したSi,Alイオンが周囲のC-S-H相に固定化されるとCa/Si比の低いC-S-H相に変化し,水酸化カルシウムにSi,Alが固定化されるとC-S-H相を形成します(図-2,図-3)3)。このポゾラン反応の過程でフライアッシュ粒子周囲の水和物相が増大し,セメント水和反応の過程で残存する水隙(毛細管空隙)が縮小することで空隙の微細化・分散化が進みます。

図-1 フライアッシュ |

図-2 フライアッシュ粒子表層部のポゾラン反応相3) |

図-3 水酸化カルシウムがC-S-Hに変化(図-2中央部)3) |

フライアッシュをコンクリート用混和材として利用することは,コンクリートの流動性の向上,水和発熱量の低減によるひび割れの抑制,アルカリシリカ反応(ASR)の抑制,塩分浸透深さの抑制などの利点がもたらされることが知られています5),6)。2002年に国土交通省では,コンクリートのアルカリ骨材反応抑制対策として,コンクリートのアルカリ量規制とともに,抑制効果のある混合セメントおよびフライアッシュ等の混和材を使用することを各地方整備局長あてに「コンクリートの耐久性向上仕様書」として通達しました。このような背景で多量のフライアッシュがコンクリート用混和材等として利用されてしかるべきですが,現在は年間19.6万トン程度(国内発生量の1.6%)の利用に留まっています(図-4,文献4)を参考に作成)。多くの発注者および施工者から指摘されていたフライアッシュの品質と供給量の安定性に対する不安,そして使用実績の不足に根付く不安の解消に向けた取り組みを生産者は徐々に進めています。本稿では,主にその状況について紹介します。

2016年度石炭灰分野別有効利用率(%,合計12,250千トン) 図-4 2016年度石炭灰分野別有効利用率4) |

(JISに示される品質管理項目に則した選別)

新鋭石炭火力発電所におけるフライアッシュの品質を管理する設備の構成を図-5(文献5)を参考に作成)に示します。微粉砕した石炭をボイラーに送り,燃焼の過程で石炭中灰分が溶融し,ボイラーから放出される粒子のうち,比較的大きな粒子はシンダーアッシュとしてボイラー直後で回収されます。そして,微粒子であるフライアッシュは電気集じん機で捕集されます。この時,フライアッシュ生産者は,電気集じん機の底部に設けられた取出し孔から少量のフライアッシュを採取し,発電所構内の分析室にてJIS A 6201に示される品質管理項目のうち強熱減量,ブレーン値,密度,SiO2量,併せてJISに示されていないメチレンブルー吸着量を測定し,この段階でコンクリート用混和材としての適否を判定します。JIS品製造が可能と判断された原粉は,貯蔵用サイロである原粉回収サイロに送られ,貯められます。

図-5 新鋭石炭火力発電所における微粒子(フライアッシュ)回収・品質管理体制5) |

(JISに無い自主管理項目としてのメチレンブルー吸着量)

メチレンブルー吸着量は,フライアッシュに含まれる未燃粒子に吸着するAE剤の量を推定するために用いられる指標です。メチレンブルー試薬はAE剤と似た分子構造のため,その吸着量を評価することで未燃炭素によるAE剤吸着量の規模を推定する指標とされています。この手法を用いてJIS品製造者は,JIS規格で定められる強熱減量測定と併せてコンクリート用混和材としての適否判定を自主的に管理しています。未燃粒子の粒子径,表面形状は多種多様であり,吸着量を支配する表面積を強熱減量で評価できないため,このような手法が慣用化されています。

(均質化処理)

JIS品製造用原粉は,回収サイロからサイロ上部に設置されている気流分級装置に送られ,粒径約100μm以上の粒子(粗粉)が除去された細粉に加工されます。細粉サイロに送られた細粉は,ブレーン値を一定の管理基準値内に収めるために必要に応じてブレンド用に貯蔵している平均粒子径が大きいフライアッシュと適切な割合でブレンディングサイロ(写真-1)を用いて混合されます。一般的なブレンディングサイロの容量は2,000~2,500m3程度であり,一回のブレンディングで1,600~1,800m3程度の粉体の均質化が可能となります。このように均質化した粉体は敷地内,そして敷地外の中継サイロで保管され,オーダーのかかった現場に即時に搬送する体制が組まれている地域もあります。

写真-1 火力発電所内のブレンディングサイロ (北海道電力苫東厚真発電所に並ぶ2本のブレンディングサイロ,電中研撮影) |

図-6 強熱減量とメチレンブルー吸着量の変動調査事例 (データ提供:北海道電力) |

表-1 強熱減量とメチレンブルー吸着量の年間変動解析結果 (図-6に示すデータを基に算出) |

(コンクリート用フライアッシュ)

昨今,コンクリート構造物の長寿命化や耐久性向上を目的として,産官学の共同体によるフライアッシュコンクリートを取り扱う各種指針の制定が活気づいています。北陸地方ではコンクリート構造物の長寿命化と環境負荷低減を目指して,「北陸地方におけるコンクリートへのフライアッシュの有効利用促進検討委員会7),8)」が2011年1月に組織されました。この取り組みで同検討委員会関係者は,2014年度の土木学会環境賞を受賞しました。北陸地方においては,フライアッシュコンクリートを使用しようとする動きが出てきており,例えば,北陸電力富山新港火力発電所LNG受入桟橋の新設工事でフライアッシュをセメントの15%置換使用したプレキャストPC床版が設置されています9)(写真-2.1、写真-2.2)。また,長崎県10),土木学会四国支部11)では,コンクリート工事発注時にフライアッシュを結合材として扱えるよう各々2015年1月,2016年3月に指針が制定されました。これらの指針を作成するために設置された各種委員会組織は,大学,官公庁,生コンクリート組合ならびに電力業界関係者等の各関係者で構成されてきました。これらの地区では,これらの指針が発注者に認められ,フライアッシュを混和したコンクリートが定常的に利用されるよう理解を深めてもらうための活動を進める段階にあります。

写真-2.1 富山新港LNG火力発電所でLNG受入桟橋にFA混和PC床版を設置した工事例 (北陸電力提供,2016年撮影) |

写真-2.2 富山新港LNG火力発電所でLNG受入桟橋にFA混和PC床版を設置した工事例 (北陸電力提供,2016年撮影) |

愛知県内では,数社のコンクリート製造現場(工場)において定常的にフライアッシュを混和し,さらに一般的なコンクリートと同等のフレッシュ性状と強度発現性を確保できるよう単位セメント量を一般的なコンクリートの場合と同程度としてフライアッシュ混和量を40-50kg/m3としたコンクリート12)を製造し,商流に乗せたケースもあり,その地区だけで年間1万トン強のフライアッシュが利用されています(写真-3)。この研究会形式の共同体にも電力業界関係者が加わって後押ししています。

写真-3 フライアッシュ用サイロ・計量器等を備えた生コン工場 (手前2つがFA用サイロ,電中研撮影) |

フライアッシュ混和によるコンクリートの減水効果は,一定量(およそ120kg/m3)以上の混和量とした場合にコンクリートの粘性増加へと導きます。この作用を活かしたトンネル坑壁への吹付けコンクリート(写真-4)としての利用拡大を後押しする動きは全国的に広がっています。

写真-4 フライアッシュ多量混和型の吹付けコンクリート(北海道電力提供) |

フライアッシュは,石炭火力発電所から産出される副産物であるため,コンクリート用混和材として利用する際にコスト面も考慮すると発電所から100km程度の範囲が供給可能範囲とされており,地産地消すべき材料です。国内における電力会社および共同火力発電会社の石炭火力発電所は,図-7に示すように,34発電所(60ユニット)あり,そのうち23の発電所でJIS A 6201のI種~IV種の何れかに適合するフライアッシュが生産可能です。内訳は,I種・II種・IV種を生産可能な発電所が1発電所,II種・IV種を生産可能な発電所が7発電所,II種のみを生産可能な発電所が13発電所,IV種のみを生産可能な発電所が3発電所となっています。

図-7 石炭火力発電所の位置とJIS A 6201適合品生産範囲 (日本フライアッシュ協会提供、平成27年10月時点) |

(将来性のあるアルカリ刺激固化物(ジオポリマー))

我が国ではここ数年,セメントを使用しないコンクリートの製造技術としてシリカとアルミ元素を含む無機粉体を用いたアルカリ刺激固化物(通称:ジオポリマー)に注目が集まっています例えば13),14),15)。なお,本コンクリート技術バックナンバー、2016年12月号も参照願います。

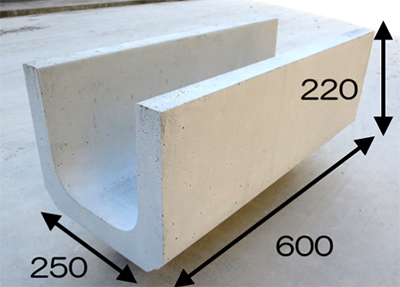

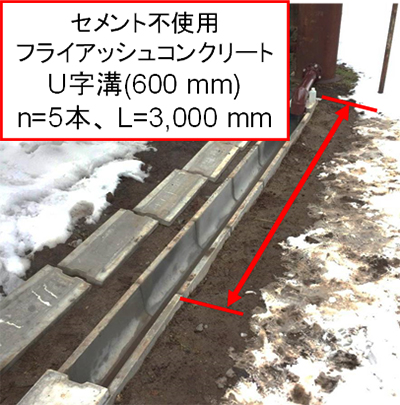

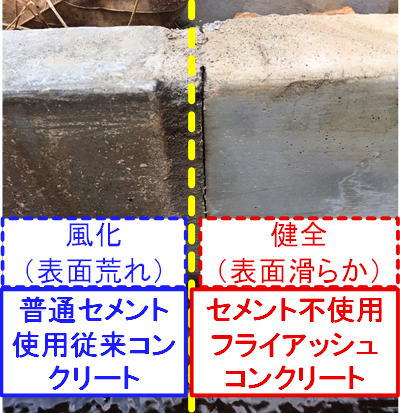

1960年頃に旧ソビエト連邦内では,高炉スラグと水ガラスおよび水酸化アルカリ溶液を用いた研究開発が行われ14),穀物用の貯蔵サイロ,低層階のビル等の実構造物構築に用いられたと聞きます。この系統の材料系では,高炉スラグを用いるため,Caを含む反応相を主体とする固化物になります。一方,高炉スラグを用いず,メタカオリンと水ガラスを用いたGeopolymerは,1970年代にフランスで提案されました15)。こちらの系統の材料では,SiとAlから成る反応相を主体とする固化物になります。その後,これらの材料は,融合し,高価なメタカオリンに替わり,フライアッシュが用いられるようになりました。現在では,豪州,インド,欧州,南アフリカ,米国でも各種の検討が進められており,これらの諸外国ではプレキャスト材となる屋根材,ヒューム管,壁材,インターロッキングブロックとして,そしてブロック工法による低層階建築物の構築,空港滑走路等への現場打設13)によるコンクリート代替材としての活用が進められています。また,我が国内でも大分県別府市内の温泉地区の車歩道境界ブロックへの適用事例があります13)。これらの技術の大半はフライアッシュ単独,もしくは高炉スラグ微粉末と併用して水ガラス,ならびに水酸化ナトリウム溶液で混練する手法であり,フライアッシュの組成,および水ガラスと水酸化ナトリウム溶液の濃度のバランスに着目した硬化時間と硬化体の強度特性の管理が主要な検討課題となります。なお,フライアッシュを用いたジオポリマーは,Ca含有量が低いため,耐酸性が高いことが知られています。そこで,電力業界の中では,なるべく安価にそして汎用的なコンクリートの製造プロセスと同程度の作業負荷となるよう,水ガラスを使用しないフライアッシュコンクリート製造技術の開発を進めています16)。そして,ヒューム管メーカーの協力の下,U字型の側溝用の部材を試作し,発電所敷地内で高温の熱水が流れる排水路として試験施工しました(写真-5.1、写真-5.2、写真-5.3)。設置後1年が経過した時点で従来品に比べてセメント不使用フライアッシュコンクリートは,非接水部表面の風化の程度が低く,熱水が流れるU字溝底部の流失程度が非常に少ないことを確認しました。

写真-5.1 セメントを使用しないフライアッシュコンクリートの試製造と試験施工 (電中研 撮影) |

写真-5.2 セメントを使用しないフライアッシュコンクリートの試製造と試験施工 (電中研 撮影) |

写真-5.3 セメントを使用しないフライアッシュコンクリートの試製造と試験施工 (電中研 撮影) |

フライアッシュの流通網を整えるために国内各地区で発電所から数10km離れた地点に中継サイロと呼ばれる拠点整備が進められており,品質管理と併せて供給体制も徐々に整えられつつあります。今後は,コンクリート構造物の耐久性向上による諸観点での利点を得るためにもフライアッシュがコンクリート用混和材としてより多く活用されることを期待します。