ホーム > コンクリートについて > 月刊コンクリート技術 > 2024年8月号

電気化学的防食工法とは,構造物表面や外部に設置した陽極材からコンクリート内部の鋼材に電流を流すことで,電気化学的にコンクリートの補修または鋼材を防食する工法の総称です。電気化学的防食工法は大きく4つに分類されており,電気防食工法,脱塩工法,再アルカリ化工法,電着工法があります(表‐1参照)。

電気防食工法,脱塩工法は主に塩害により劣化した構造物を対象として適用されます。

再アルカリ化工法は主に中性化により劣化した構造物に適用されます。

電着工法はひび割れが顕在化した構造物に対して適用されます。

このうち,今回は脱塩工法について,その特徴と施工事例等を紹介します。

| 電気化学的防食工法 | ||||

| 電気防食工法 | 脱塩工法 | 再アルカリ化工法 | 電着工法 | |

| 適用対象の劣化機構 | 塩害・中性化 | 塩害 | 中性化 | 塩害・中性化 |

| 適用の目的 | 鋼材の腐食反応の抑制・停止 | 鋼材の腐食環境の改善 | 鋼材の腐食環境の改善 | 腐食因子の侵入抑制による鋼材の腐食環境の改善 |

| 適用の効果 | 鋼材の腐食速度の低減・停止 | コンクリート中の塩化物イオン濃度の低減 | コンクリート中のアルカリ性の回復 | 電着物(電解質溶液中のCaやMg等) によるひび割れの閉塞やコンクリート表面の被覆・緻密化 |

| 通電期間 | 防食期間中継続 | 8週間程度 | 1〜2週間 | 約6ヶ月 |

| 通電量(電流密度) | 0.001〜0.03A/m2 | 1A/m2 | 1A/m2 | 0.5〜1A/m2 |

| 電解質溶液 | 不要 | 必要 H3BO3, K2CO3溶液等 |

必要 アルカリ溶液 |

必要 海水等 |

※本記事に記載の情報は記事公開時点のものです。適宜,最新情報をご確認ください。

脱塩工法(電気化学的脱塩工法)は1993年に導入されたコンクリート再生技術です。塩分を含んだコンクリート構造物からほぼ非破壊で,塩分を取り除くことがこの工法の特徴です。鋼材腐食の要因となるコンクリート中の塩化物イオンを電気泳動によって,コンクリートの外に排出する工法です。

健全なコンクリート構造物はpHが12.5程度の高いアルカリ性を示します。コンクリート中にある鋼材はアルカリ環境下では鋼材の周囲に不動態被膜を形成するため,鋼材が腐食から保護されます。しかし,中性化や塩化物イオンなどにより不動態被膜が破壊され,水と酸素が供給されると鋼材の腐食が進行します。

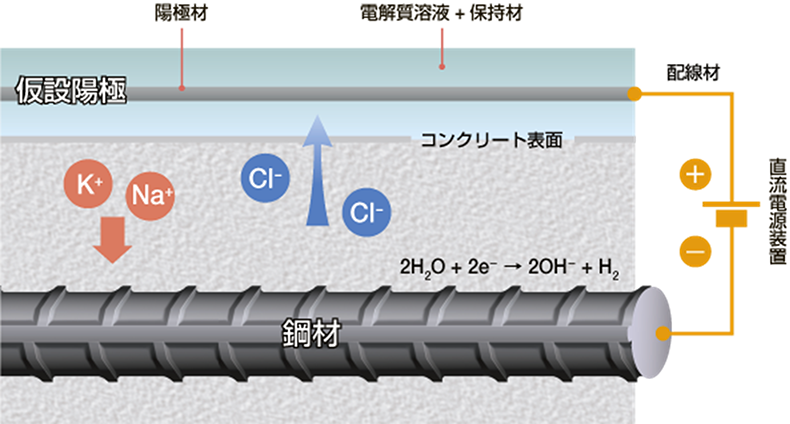

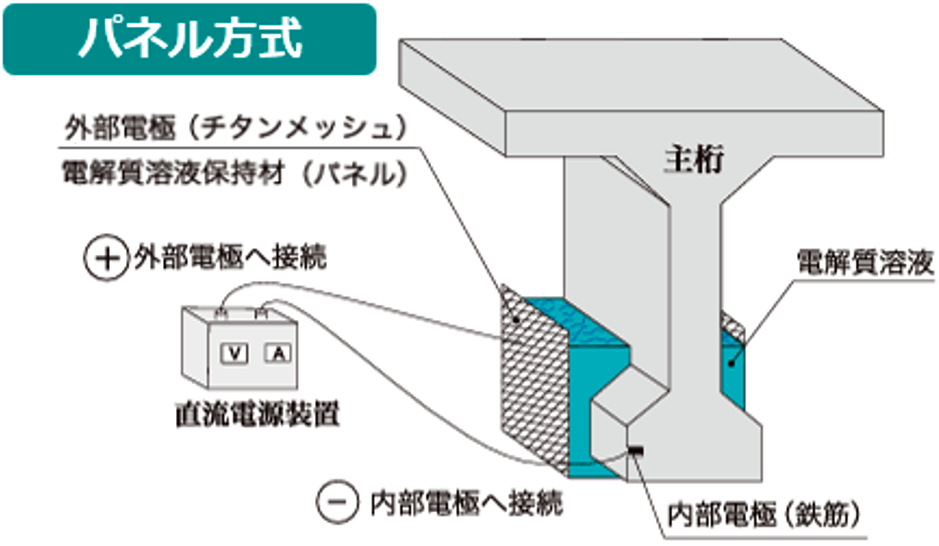

脱塩工法では,コンクリート構造物の表面に電解質溶液(炭酸カリウム+ホウ酸)を含ませた保持材を仮設陽極材として設置し,コンクリート内部の鋼材と直流電源を繋ぎ,通電することでコンクリート内部の塩化物イオンを陽極材側に電気泳動させ,コンクリート内部の塩化物イオン量を低減する工法です(図‐1参照)。このとき,仮設陽極材側を直流電源装置の(+)端子に,コンクリート内部の鋼材を(-)端子に接続します。脱塩工法はコンクリート中の塩化物イオン量を低減するだけでなく,鋼材近傍のカソード反応による水酸化物イオンの生成でpHを上昇させることで,コンクリートが持つ鋼材の防錆性能を回復させる効果もあります。脱塩工法ではこのときのコンクリートのpHの上昇や脱塩後の表面処理を考慮し,脱塩後における鋼材位置の塩化物イオン濃度(脱塩目標)の標準を2.5kg/m3としています。過去に脱塩工法が施工され,鉄筋位置における塩化物イオン濃度を2.5kg/m3以下としたコンクリート構造物もその後の調査で問題がないことが報告されています。

図-1 脱塩工法の概念2) |

脱塩工法で用いられる設計電流密度はコンクリート表面積あたり約1〜2A/m2,通電期間を8週間程度としています。コンクリート中の塩化物イオンを電気泳動させるには0.5A/m2以上の電流密度が必要とされていますが,電流密度を必要以上に大きくした場合,発生した水素によりコンクリートにひび割れを発生させることがあるため留意が必要と言われています。これまでの脱塩工法に関する事例はいくつか報告されており,その中で低減した塩分量をまとめると表-2のようになります3)4)5)。

| 通電条件 | 塩化物イオン濃度(kg/m3) | ||||||

| コンクリート表面 | 鉄筋位置 | ||||||

| 通電期間 | 電流量 | 脱塩前 | 脱塩後 | 脱塩前 | 脱塩後 | ||

| 適用した構造物 | コンクリート橋脚 | 8週間 | 1A/m2 | 2〜16 | 1〜3 | 2〜6 | 0.8〜1.0 |

| 海水養生槽として利用された水槽内壁面 | 7週間 | 1A/m2 | 15〜17 | 6〜7 | 7〜8 | 1.0〜1.5 | |

| 床版を模擬した供試体 | 3週間 | 3A/m2 | 7.5〜8 | 4.0〜4.5 | 7.5〜8 | 2.4 | |

コンクリート中の骨材にアルカリシリカ反応性骨材(オパール,火山ガラス,クリストバライト,トリジマイト,微細な結晶粒やひずんだ結晶格子を持つ石英など)が含まれる場合,セメント中のアルカリとの化学反応によってアルカリシリカゲルを生成します。生成したゲルは吸水により膨張する性質を有しているため,骨材内部からの膨張圧により骨材だけでなく周囲のセメントペーストにもひび割れを発生させます。これがアルカリシリカ反応(ASR)と呼ばれる現象です6)。(写真‐1 参照)

脱塩工法は塩化物イオンを陽極材側に抽出させる一方で,仮設陽極材に含まれるアルカリイオン(NaイオンやKイオン)はコンクリート内部に移動します。そのため,通常のコンクリートに比べ,鉄筋近傍はアルカリ量が多くなり,コンクリート中にアルカリシリカ反応性骨材が内在した場合,脱塩工法により反応を助長することがあります。

写真-1 ASRが生じた橋台の側面7) |

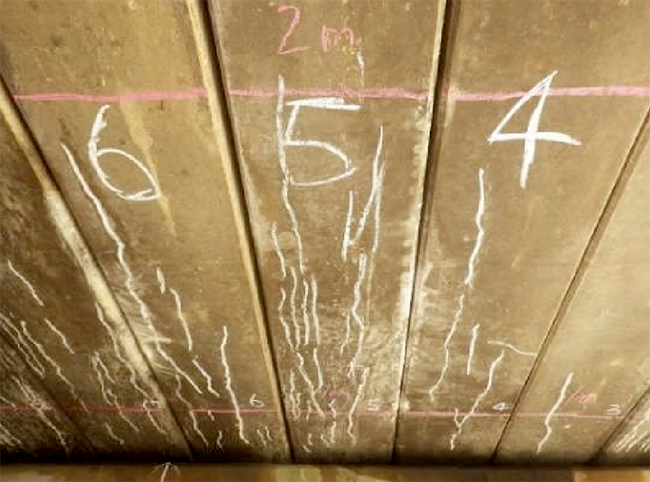

ASRによるひび割れは中性化や塩害のように,一様ではなく,鋼材量や外部拘束の影響を大きく受けます。具体的には無筋コンクリートまたは鉄筋量の少ないコンクリートでは亀甲状のひび割れが発生します。その一方で軸方向鉄筋やPC鋼材により拘束を受ける場合,軸方向の鋼材に沿って方向性のあるひび割れが発生することが多くなります(写真‐2 参照)。

写真-2 PC桁下面の軸方向に沿って発生したひび割れ8) |

前述の通り,脱塩工法により,コンクリート中のNaイオンやKイオンが増加し,ASRを助長することがあります。そのため,ASRが発生する恐れのあるコンクリート構造物に対して脱塩工法を適用する際には促進膨張試験を行い,その危険性をあらかじめ把握しておくことが必要となります。促進膨張試験の種類はJCI法,飽和NaCl溶液浸漬法,カナダ法(表‐3 参照)がありますが,遅延膨張性を有した骨材が含まれている場合,促進膨張試験では反応性が検出されなかったにも関わらず,施工後にASRによる劣化が顕在化した事例も報告されているため,留意が必要です。

| 促進膨張試験の種類 | 試験方法の概要 | ||

| 供試体寸法 | 養生条件 | 試験期間 | |

| JCI法 (JCI-S-011-2017) |

φ100×250mm | 温度20℃(解放) 温度40℃(促進) 湿度95%以上 |

膨張の収束まで |

| アルカリ溶液浸漬法 | φ50×130mm | 温度80℃の1mol/LのNaOH水溶液中に浸漬 | 4週間 |

| 飽和NaCl溶液浸漬法 | φ50×130mm | 温度50℃の飽和NaCl水溶液中に浸漬 | 13週間 |

| カナダ法 | φ50×150mm | 温度80℃の1mol/LのNaOH水溶液中に浸漬 | 14日間 |

アルカリシリカゲルを生成したコンクリート中にLiイオンを供給すると,ゲル中のNaイオンやKイオンがLiイオンと置き換わり,非膨張化することが知られています。そのため,脱塩工法に用いられる水溶液は炭酸カリウムが標準ですが,ASRを起こす恐れがあるコンクリート構造物には炭酸リチウムを使用することで,その影響を緩和することができるとされています。

また,遅延膨張性のほか,既往の試験方法では鉄筋周りに電気泳動によりNaイオンやKイオンが集積した状態を考慮できないことにも留意が必要であり,事前の試験ではASRによる残存膨張性は低いものと評価されていたコンクリート構造物が実施工では脱塩工法による過剰なNaやKイオンの集積が原因となり,ASRによるひび割れを発現させた事例もあります。

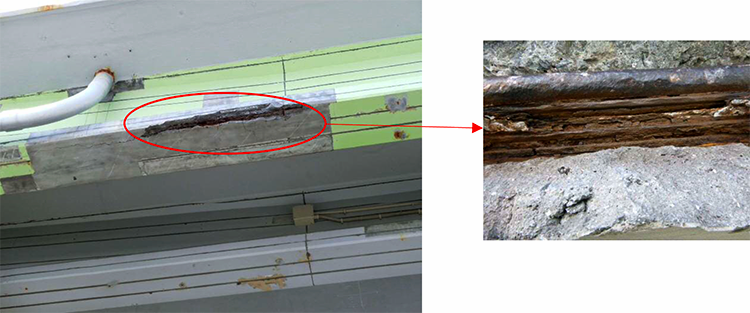

ポストテンション方式のPC鋼材は通常シースにより保護されていますが,塩害により劣化したPC構造物の場合はシースが欠損している場合があります(写真‐3 参照)。その場合,欠損が生じた箇所からPC鋼材に電流が流れることがあるため,プレテンション方式の構造物と同様に留意が必要です。PC構造物に脱塩工法を適用する際,カソード反応により生成される水素の影響で,PC鋼材の遅れ破壊(水素脆化)10)を起こすことがあります。水素脆化とは,鋼材に吸着した水素により,鋼材の延性が低下する現象で,水素脆化の影響を受けた鋼材は静的な負荷応力を受け続けた状態で一定の時間を経過したとき,脆性的に破壊することがあります。その影響はPC鋼材のような高強度鋼材ほど顕著に表れると言われています。水素脆化防止のためには1週間のうち2日間程度の休止期間を挟み,水素をコンクリート中から排出する必要があります。

写真-3 PCT桁下フランジに発生したシース欠損(中日本高速道路(株) 提供) |

脱塩工法で実用化されている仮設陽極材方式はファイバ方式,パネル方式,ポンディング方式,簡易給水方式,吸水マット方式等があります。これらは現地の状況に応じて使い分ける必要がありますが,脱塩の原理は同じものになります。ここでは吸水マット方式を例に脱塩工法の施工手順を紹介します。そのほか,ファイバ方式,パネル方式,線状陽極方式を後述する施工事例で取り上げます。

(1)コンクリート劣化部の修復(ひび割れ注入・断面修復)

コンクリート表面から鋼材位置にまで達するひび割れや断面欠損は均一な電流分布を乱す原因となり,脱塩効果を適切に得ることが困難となるため,施工前に補修を行います(写真-4 参照)。補修に使用する材料は通電を妨げない電気抵抗率を持った材料を用いる必要があります。

写真-4 コンクリート変状部の修復の状況(中日本高速道路(株) 提供) |

(2)絶縁処理

結束線や建設時のスペーサー等がコンクリート表面に露出している場合は電気的な短絡の原因となるため,除去あるいは絶縁処理を行います。

(3)内部電極設置

陰極側となる内部電極をコンクリート内部の鋼材に接続します(写真-5 参照)。このとき,接続を反対にした場合は鋼材に電食が生じ,腐食を促進してしまうため,電源装置からの(+)極側と(-)極側が区別できるように留意します。ここで取り上げた施工手順では陽極側を赤色の配線,陰極側をに白色の配線にして色分けを行っています。

写真-5 内部電極設置の状況(中日本高速道路(株) 提供) |

(4)導通確認

コンクリート中の鋼材は主鉄筋とスターラップが交差するように配筋され,それらを結束線等で固定しているため,すべての鋼材は電気的に接続され,1つの回路になっていると考えられます。しかし,鋼材の腐食や施工不良等により鋼材同士の接触が阻害されている場合は電流が流れず,電気泳動が阻害され,適切な脱塩効果を得られないことが考えられます。そのため,施工前には(3)で設置した各鋼材箇所における内部電極同士の電位差を確認し,導通を確認します。

(5)仮設陽極材(保水マット・チタンメッシュ)設置

仮設陽極材は通電期間中,電食作用を受けるため,電食作用に強い材料を使用する必要があります。そのため,吸水マット方式では仮設陽極材に耐食性の高いチタンメッシュ(写真-6 参照)を使用します。

写真-6 仮設陽極材(保水マット・チタンメッシュ)の設置状況(中日本高速道路(株) 提供) |

(6)電極間の絶縁確認

仮設陽極材の設置後は鋼材と仮設陽極材が電気的に絶縁されているかを確認します。鉄筋だけでなく,結束線やスペーサーが仮設陽極材に接している場合や排水管の支持金具,アンカー等が近接している場合,その箇所へ集中的に電流が流れることで他の鉄筋へ電流が均一に流れず,構造物全体の脱塩効果が適切に得られない恐れがあるためです。

(7)直流電源装置の設置

直流電源装置は設計で必要とする電流量を所定の通電期間中,継続して流すことができる仕様の機器を選定します。(3)(5)で各電極に繋いだ配線が写真-7の分電盤に接続されています。

写真-7 直流電源装置の設置状況(中日本高速道路(株) 提供) |

(8)電解質溶液作製

電解質溶液は投入粉末量とpHにより濃度管理を行います。施工中は蒸発による溶液の減少やpHの低下があり,その際は電解質溶液を継ぎ足すまたは電解質材料の追加(写真-8 参照)を行うことで溶液の管理を行います。

写真-8 電解質溶液作製の状況(中日本高速道路(株) 提供) |

(9)通電

通電期間中は電流が適切に流れているかを管理します。また,溶液の供給がうまくいかず,乾湿差が生じた場合は電流量にも影響があるため,保水マットおよび仮設陽極材をポリカーボネート中空板で覆った上で電解質溶液を定期的に供給し,コンクリート表面および保水マットの湿潤状態を保ちます。写真-9に通電中の状況を示します。

写真-9 通電時の状況(中日本高速道路(株) 提供) |

(10)脱塩効果確認

通電中および通電完了後は脱塩効果を確認するため,ドリル削孔により採取した試料を対象に塩化物イオン量を確認します。塩化物イオン量を測定する手法として,測定が簡易でかつ結果を早期に把握することが可能な電量滴定法(NDIS 3433)11)や電位差滴定法(JIS A 1154)12)等の試験方法があります。脱塩の効果は鋼材近傍の影響が大きく,鋼材から離れるにつれて,その効果は小さくなるため,適切な位置を選定し試料を採取する必要があります。写真-10に試料採取の状況を示します。

写真-10 試料採取の状況(中日本高速道路(株) 提供) |

(11)表面保護工法

脱塩後は塩化物イオンの再侵入を防ぐためコンクリートの表面保護工法(写真-11 参照)を施すことが標準とされています。表面保護工法の材料を選定する際は脱塩の影響によりコンクリートの含水率およびpHが高くなっていることに留意し,適用可能な材料を選定する必要があります。

写真-11 表面保護工法実施後の状況(中日本高速道路(株) 提供) |

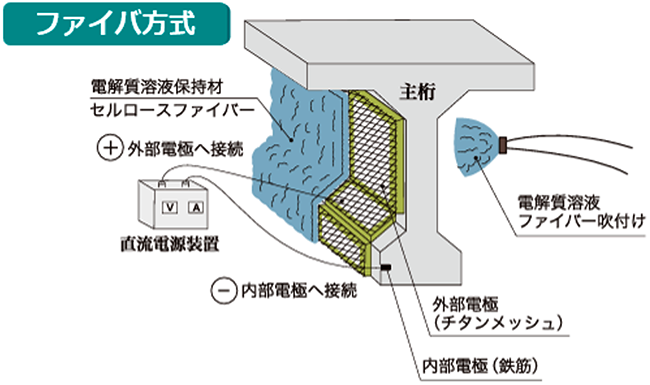

(1)ファイバ方式

ファイバ方式はコンクリート表面に陽極材(チタンメッシュ)を仮設置し,吹き付けたセルロースファイバに電解質溶液を散布・染み込ませて通電することで脱塩効果を得る工法です。ファイバ方式の概要を図-2に示します。コンクリート表面に保持材を直接吹き付けることができるため,複雑な形状の構造物への施工に適している特徴があります。施工実績として,神奈川県の一般国道1号線西湘バイパスに架かるポストテンション方式単純T桁橋の小余綾高架橋があります(写真-12 参照)。本橋は2004年に我が国で初めて本格的な脱塩工法が適用されたPC橋であり,2023年の調査により現在も健全であることを確認しています。

図-2 ファイバ方式の概要(富士ピー・エス(株)提供) |

写真-12 ファイバ方式の施工状況(富士ピー・エス(株)提供) |

(2)パネル方式

パネル方式は,陽極材(チタンメッシュ)を取り付けた電解質溶液槽に補修部材を浸して通電することで脱塩効果を得る工法です。パネル方式の概要を図-3に示します。1)電解質溶液を貯留するため溶液の蒸発を抑制できること,2)通電中のコンクリート表面を確認しながら施工できること等の特徴があります。新潟県沿岸に位置するプレテンション方式単純T桁橋の弁天大橋にて,施工された実績があり,本工法は2001年に日本で初めて試験施工が実施されました(写真-13 参照)。現在は新橋へと架け替えられており,撤去桁の調査から,施工から19年経過後も脱塩効果が継続していたことを確認しています。

図-3 パネル方式の概要(富士ピー・エス(株)提供) |

写真-13 パネル方式の施工状況(富士ピー・エス(株)提供) |

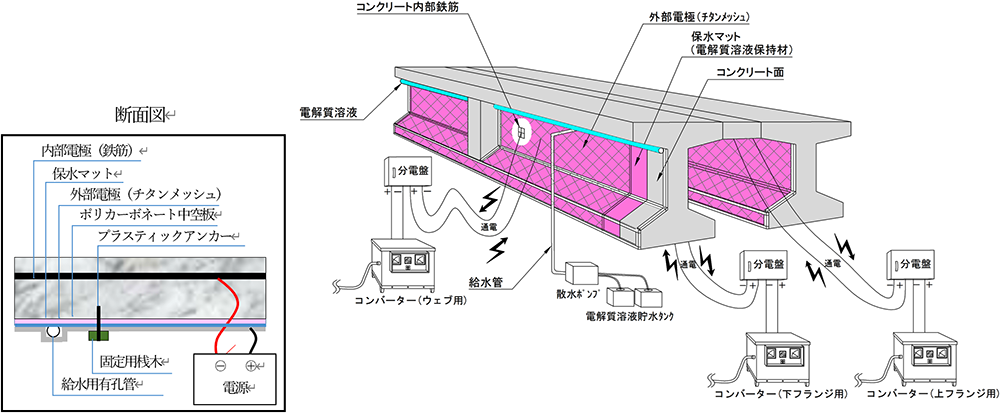

(3)吸水マット方式

吸水マット方式は,コンクリート表面に保水マット,チタンメッシュ,給水用有孔管,ポリカーボネート中空板の順に設置し,脱塩を行う方法です。中空板内側に設置した給水用有孔管から電解質溶液を1時間に10分程度給水し,陽極の湿潤状態を保持します。吸水マット方式の概要を図-4に示します。1)電解質溶液の供給を自動給水で行うので省力化が図れること,2)仮設陽極材の湿潤状態の保持が容易であること,3)中空板,固定用桟木およびプラスティックアンカーでマットとチタンメッシュをコンクリートに密着させるため安定した通電が行えること等の特徴があります。神奈川県沿岸に位置するポストテンション方式単純T桁橋の滄浪橋(写真-4〜10 参照)にて2022年に施工された実績があります。

図-4 吸水マット方式の概要(オリエンタル白石(株)・デンカ(株)・デンカリノテック(株)提供) |

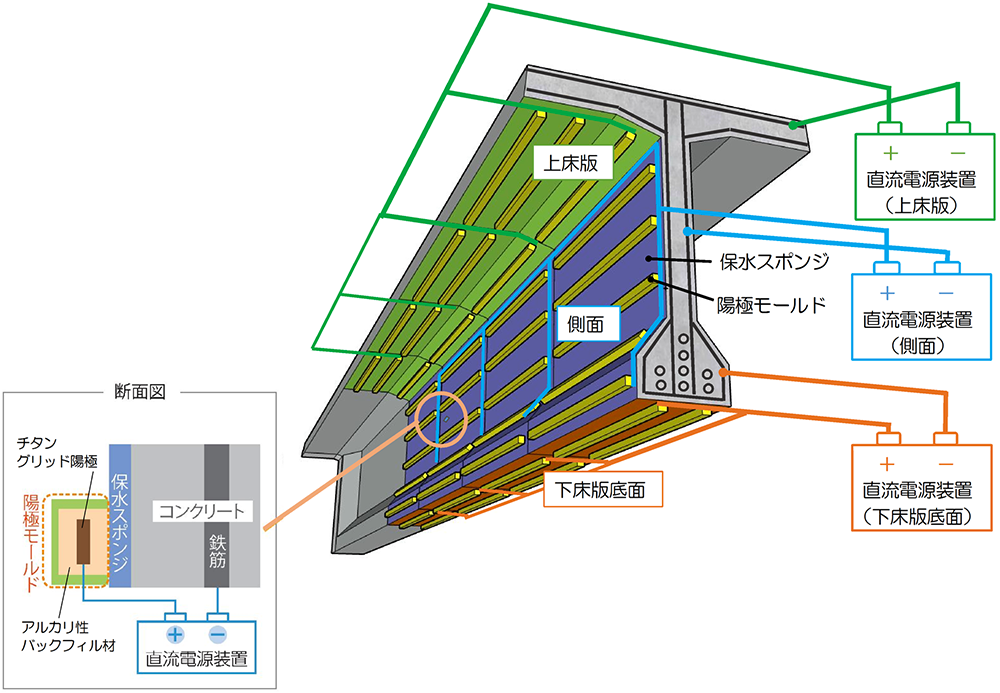

(4)線状陽極方式

線状陽極方式はカートリッジ化した線状陽極モールドをコンクリート表面に配置し,エリア毎に分割した陽極回路を形成して調整した電流を流すことで,コンクリート中の塩分を排出する工法です。線状陽極方式の概要を図-5に示します。陽極モールドはコンクリート中の内部鋼材量や配筋状況に応じて適切な間隔で配置することが可能であり,詳細な通電管理による脱塩状況の把握が可能であること,工場製作された陽極モールドの使用により,現場施工の省力化が図れること等の特徴があります。北陸の沿岸部に位置する橋梁(写真-14 参照)にて施工された実績があります。

図-5 線状陽極方式の概要(ピーエス・コンストラクション(株)提供) |

写真-14 線状陽極方式の施工状況(ピーエス・コンストラクション(株)提供) |

今回は電気化学的防食工法のうち,脱塩工法を適用した事例を紹介しました。高度経済成長期以降に整備され,将来的にはメンテナンス時期を迎える社会資本の割合が急速に増えると言われている中,予算の都合で,すべての構造物を撤去・更新することは難しく,その多くは既存の構造物の延命化を前提としたメンテナンスが行われることになると考えられます。脱塩工法は塩害地域に建設された構造物の延命化に有効な工法の一つです。今後,脱塩工法がより注目され,構造物の長寿命化に貢献することを期待しています。