ホーム > コンクリートについて > 月刊コンクリート技術 > 2022年3月号

高炉スラグ微粉末は,地球環境にやさしい材料です。しかし,コンクリート混和材として用いられている事例は少なく,そのほとんどが高炉セメントB種として,全セメント量の25%に満たない程度の使用量で推移しています。高炉スラグ微粉末をコンクリート混和材として使用すれば,高炉セメントよりもさらにその特徴を活かすことができると思います。そこで今回は,高炉スラグ微粉末を混和材として用いた場合の基本的な技術や誤解しやすい点などに重点を置き,紹介させていただきます。

1.はじめに

2.高炉スラグの生成

3.高炉水砕スラグの水和のメカニズム

4.CO2発生量の削減

5.高炉スラグ微粉末を用いたコンクリートの性質

6.耐久性

7.高炉スラグ微粉末を用いるコンクリートの製造上の課題

8.おわりに

※本記事に記載の情報は記事公開時点のものです。適宜,最新情報をご確認ください。

写真-1 高炉2)

写真-1 高炉2)

(出典:環境資材 鉄鋼スラグ、

鐵鋼スラグ協会)

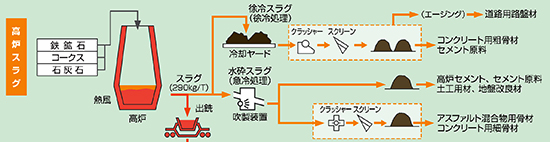

図-1に示すように,製鉄所における高炉の操業は,頂上付近から鉄鉱石,コークス,石灰石を装入し,炉下からは,約1,200℃の熱風を酸素と一緒に吹き込んで鉄鉱石を湯のように熔かします。高炉スラグは高炉で鉄鉱石に含まれるSiO2(シリカ),Al2O3(アルミナ)などの鉄以外の成分や還元材として使われるコークスの灰分が,原材料の石灰石(主鉱物はCaCO3)と結合したものです。これは,密度が銑鉄よりも低いため,溶融状態では銑鉄の上に浮かびます。上層がスラグ,下層が銑鉄として分離させ,銑鉄は回収し,次の工程の製鋼工場に輸送されます。ここで銑鉄とは,C(炭素),Si(ケイ素)などが多く含まれる鋼ができる前の状態の鉄のことを言います。この高炉スラグは,銑鉄1t当たり約290Kg生成されます。高炉から取り出されたスラグは約1,500℃の熔けた状態ですが,これを冷却する方法によって異なった性状の徐冷スラグと水砕スラグが製造されます2)。

図-1 高炉スラグ製品の製造2) (出典:環境資材鉄鋼スラグ,鐵鋼スラグ協会) |

(1)高炉徐冷スラグ

写真-2 炉徐冷スラグ4)

写真-2 炉徐冷スラグ4)

(出典:鉄鋼スラグ製品の特性と有用性、

鐵鋼スラグ協会)

写真-3 高炉水砕スラグ2) (出典:環境資材鉄鋼スラグ, 鐵鋼スラグ協会) |

写真-4 高炉スラグ微粉末2) (出典:環境資材鉄鋼スラグ, 鐵鋼スラグ協会) |

高炉水砕スラグは,高石灰アルミノシリケートガラス質のため,強い潜在水硬性を持ちます。高炉水砕スラグの水和のメカニズムは,高炉水砕スラグのガラス質を構成している不規則なO-Si-O-Al-O-の3次元網状構造体の結合状態がpH12以上の強アルカリ環境になると切断され,この網目構造内に取り込まれていたCa,Mg,Alなどの修飾イオンが容易に溶出できるようになります。このように,アルカリ刺激剤は高炉水砕スラグの表面をpH12前後まで上昇させるだけ供給してやれば良く,いったん反応が始まれば,スラグ自身のアルカリ成分によりpHの維持ができます。さらに,スラグ中に含まれるCaOやSiO2が溶出し,ポルトランドセメントの水和と同じような水和反応が生じ,CaO-SiO2-H2O系ゲルの水和物を生成するため,硬化が起こります5)。ここで,ケイ酸物質(SiO2)は,それ自体には水硬性はありませんが,CaO系の物質が加わると硬化する性質があり,これを「ポゾラン反応」と呼んでいます。フライアッシュやシリカフュームが固化するのは,このポゾランによるものです。これは高炉水砕スラグの硬化のメカニズムとは異なるものです。一般のガラスがアルカリで溶解することは同じですが,フライアッシュやシリカフュームが水硬性を持たないのは,溶出してくるイオンの違いによるものです。すなわち,高炉スラグ微粉末では溶出するCaOがフライアッシュやシリカフュームには含まれていません。そこでフライアッシュやシリカフュームがCaO-SiO2-H2O系ゲルを生成させるためには,CaOなどのアルカリを供給させておく必要があります5)。

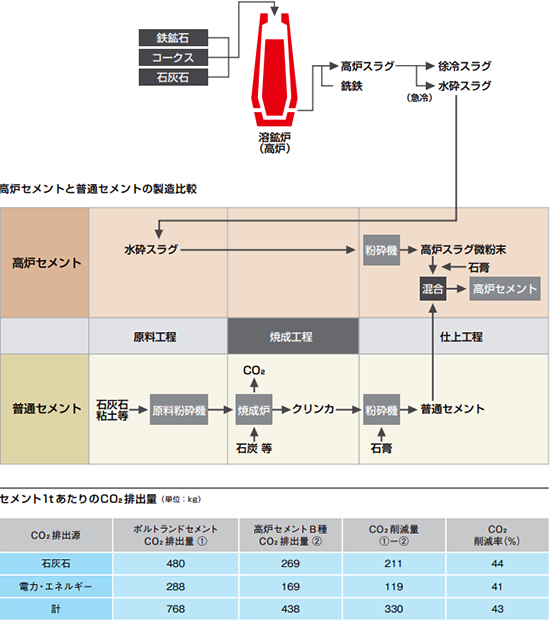

高炉スラグ微粉末は,高炉における銑鉄の製造過程で副産される高炉水砕スラグを乾燥,粉砕した製品です。したがって,ポルトランドセメントのように石灰石(主鉱物はCaCO3)を焼成する工程がないため,CO2が排出される割合が極めて小さくなります2)。

図-2 高炉セメントと普通セメントの製造比較およびCO2排出量比較2) (出典:環境資材 鉄鋼スラグ,鐵鋼スラグ協会) |

普通ポルトランドセメントを高炉スラグ微粉末で40%程度置換した高炉セメントB種を使用することにより,普通セメント単味で使用する場合よりも環境負荷が低減されます。これについては,図-2に示すとおり,高炉スラグ微粉末を原材料に用いた高炉セメントB種と普通セメント単味を比較すると高炉セメントB種の方に次の優位性が挙げられます。

(1)高炉セメントB種は高炉スラグ混合量の分だけ普通セメントの使用量が少なくなるため,我が国の貴重な資源である石灰石を約40%節約できます。

(2)高炉スラグは焼成工程が不要のため,セメント焼成時に使用する石炭や電力の消費量を約40%低減することができます。

(3)高炉セメントB種は石灰石やエネルギーの消費量が少ないため,CO2の排出量を低減することができます。セメント1tあたりのCO2排出量は約330kgも削減できます。年間1500万tの高炉セメントの生産で約500万tのCO2削減になります。

高炉スラグ微粉末を使用したコンクリートの諸性質には,使用する高炉スラグ微粉末の粉末度6),7)と置換率10)が大きく影響します。したがって,高炉スラグ微粉末の使用目的,期待する性能改善効果とともに対象とするコンクリートに要求される性質によって,高炉スラグ微粉末の種類と置換率の適切な選択が必要です。そこで,既往の研究に基づき,高炉スラグ微粉末の一般的な特性や特に留意しなければならない点について記述します。

5-1 フレッシュコンクリート

(1)単位水量および減水剤への影響

普通ポルトランドセメントの一部を高炉スラグ微粉末4000で置換したコンクリートはその置換率を高めるほど,同じ流動性を得るために必要な単位水量および減水剤量を低減させることができます7)。しかし,高炉スラグ微粉末6000や8000を用いた場合には粘性が大きくなるため,この傾向とは異なる場合があります7)。

(2)AE剤への影響

高炉スラグ微粉末4000を用いたコンクリートは良質な空気を得るため,普通ポルトランドセメントを用いるコンクリートと同様にAE剤を添加します。この添加量は高炉スラグ微粉末を用いた場合,増量になる傾向があります6)。

(3)ブリーディング

高炉スラグ微粉末の組織がガラス質であるため,同一の粉末度であれば,ブリーディングが生じやすくなります6),8)。一方,比表面積が大きい高炉スラグ微粉末6000や8000は粘性が大きくなり,ブリーディングを抑制できる傾向があります。

(4)ワーカビリティー

コンクリートのワーカビリティーは打込み・締固め作業の容易さ,材料分離抵抗性などを考慮して総合的に判定されるものです。一般的には,高炉スラグ微粉末を置換したコンクリートは普通ポルトランドセメント単味のものに比べ,同じ締固め効果を得るために必要とする振動時間を少なくすることができます。このことは,同一のスランプの場合には高炉スラグ微粉末を混和材として使用することにより,締固め作業の軽減につながります9)。

5-2 凝結

高炉スラグ微粉末4000を用いたコンクリートの凝結は,高炉スラグ微粉末の置換率が大きいほど,遅延する傾向があります10)。

5-3 強度発現性

高炉スラグ微粉末4000の初期における圧縮強度の発現は,普通ポルトランドセメントを用いたコンクリートよりも遅くなる傾向があります。この傾向は,高炉スラグ微粉末の置換率が大きいほど,顕著になります。しかし,材齢28日以降の長期材齢になると高炉スラグ微粉末が多いほど,強度の増加が大きく,普通ポルトランドセメントを単味で用いたコンクリートよりも大きくなる傾向がみられます9),11)。また,高炉スラグ微粉末4000にはセッコウが添加された製品もあります。これを用いることで初期の圧縮強度は若干,増加させることができますが,長期強度はセッコウ無添加の方が大きくなる傾向がみられます。

高炉スラグ微粉末4000を用いたコンクリートでは,練り上がり温度および養生温度の影響は,普通ポルトランドセメントを単味で用いたコンクリートよりも大きい傾向があります6)。

(1)養生の影響

高炉スラグ微粉末を用いたコンクリートは養生を行わない場合,水分の逸散を伴うことで強度発現が停滞します。これは,普通ポルトランドセメントを単味で用いた場合でもみられる現象ですが,高炉スラグ微粉末を用いたコンクリートでは,さらに顕著にみられる現象です9)。

(2)温度の影響

高炉スラグ微粉末を用いたコンクリートは,高温環境下であるほど,普通ポルトランドセメントを単味で用いた場合と同様,初期における強度が増進します。しかし,高温で養生することで長期における強度発現は極めて小さくなります9)。

5-4 静弾性係数(ヤング係数)

高炉スラグ微粉末4000を用いたコンクリートの静弾性係数は,圧縮強度が同一であれば普通ポルトランドセメントを単味で用いたコンクリートとほぼ同等です6)。

5-5 クリープ

高炉スラグ微粉末4000を用いたコンクリートのクリープは,普通ポルトランドセメントを単味で用いたコンクリートに較べ,クリープひずみ量は同等か小さくなる傾向があります。クリープ係数は,高炉スラグ微粉末4000の置換率が大きいほど,また粉末度が大きいほど,小さくなる傾向があります12)。

5-6 水和熱

普通ポルトランドセメントの一部を高炉スラグ微粉末4000で置換した結合材は,JIS R 5203の「セメントの水和熱測定方法(溶解熱方法)」により,水和熱を測定した結果では,高炉スラグ微粉末4000の置換率が大きいほど水和熱は減少する傾向があります。一方,断熱温度上昇試験結果では,比表面積の大きな高炉スラグ微粉末を用いた場合や普通ポルトランドセメントを高炉スラグ微粉末4000で50%以下に置換したコンクリートの最終発熱量は,高炉スラグ微粉末4000を置換しないものよりも大きくなる傾向があります13)。これは,セメントの水和熱試験方法では,20℃一定の温度条件下で養生したセメントペーストに対する測定結果であるのに対し,コンクリートの断熱温度上昇では,コンクリートの発熱と共に養生温度も上昇した条件となり,高温により高炉スラグ微粉末4000の水和が促進されると同時にポルトランドセメントの水和も促進されると考えられています14).15)。したがって,普通ポルトランドセメントの一部を高炉スラグ微粉末で置換したコンクリートを用いる場合,水和熱に伴うひび割れが発生することがありますので,使用部位によっては事前に検討しておくことが大切です。

5-7 収縮特性

高炉スラグ微粉末4000を用いたコンクリートの乾燥収縮は,これを用いないものと較べ,同程度か小さくなる傾向があります。また,いずれの乾燥収縮量も長時間十分に養生すると小さくなります16)。高炉スラグ微粉末を用いたコンクリートは,水結合材比が小さい条件で粉末度が大きい高炉スラグ微粉末で置換するほど,自己収縮が大きくなります。これは,高炉スラグ微粉末によりセメント硬化体の組織が緻密化し,間隙水に生じるメニスカスの曲率半径が小さくなるためと考えられています16),17)。

5-8 空隙構造

高炉スラグ微粉末を用いたコンクリートの空隙構造は一般的に緻密な構造を形成することが知られています。この現象は高炉スラグ微粉末の特徴である物質移動を遅延させるメカニズムであると考えられています18)。

6-1 化学抵抗性

ポルトランドセメントを高炉スラグ微粉末で40%以上置換すると,その希釈効果により,ポルトランドセメントの水和時に生成する水酸化カルシウム(Ca(OH)2)や硫酸塩に抵抗力の小さいアルミネート系水和物が減少すること,さらに十分な養生を行い,硬化したコンクリートは,細孔径が小さくイオン透過性の小さい緻密な組織の水和物が得られることから,海水,温泉水,硫酸塩の溶液などの化学的な侵食は改善されます19)。

6-2 中性化

高炉スラグ微粉末を用いたコンクリートの組織は緻密で水密的なものであり,空気中の炭酸ガス(CO2)などの侵入を抑制します。しかし,組織内に炭酸化が発生すると,結合材中のCaO量が少ないこと,水和物中の水酸化カルシウム(Ca(OH)2)が少ないことから,これらが容易に消費され中性化が促進されやすい状況になります。このため,高炉スラグ微粉末を用いたコンクリートの中性化の抑制のためには施工の良否,特に材齢初期における湿潤養生が大切です20)。

松田ら21)の研究では,普通ポルトランドセメントを使用したコンクリートと高炉セメントを使用したコンクリートを比較すると,実環境における実構造物の中性化深さの値は図-3および図-4に示すようにコンクリート表面に水の影響を受けると中性化の進行が遅くなることを明らかにしました。また,普通ポルトランドセメントを用いたコンクリートと高炉セメントを用いたコンクリートの中性化深さは経年に関わらずその差は小さい結果となりました。一方,実構造物から採取したコンクリートコア供試体を用いた促進中性化試験では,図-5に示すように中性化速度は高炉セメント使用の方が早いという結果になりました。実環境では,中性化に大きな相違が見られないものの,促進環境下で両者に顕著な差が生じたことは,高炉スラグ微粉末を用いたコンクリートの場合,実環境と促進環境(高濃度のCO2環境)で中性化の傾向が異なることを示していると考えられます。この事実は,促進中性化試験ではCO2濃度が相当高く常に乾燥条件下におかれているのに対し,実環境ではCO2濃度が低く,降雨や湿度の影響を受けるなど,いくつかの相違点があるためと考えられています21)。今後,これらの課題の解決に取り組んでいかなければなりませんが,現状では高炉スラグ微粉末を用いたコンクリートの中性化の問題については,総合的な判断に基づき,使用可能な場所には使っていくという姿勢が大切であると思われます。

図-3 中性化深さの経時変化 (水の影響無し)21) (セメントの種類による比較) |

図-4 中性化深さの経時変化 (水の影響有り)21) (セメントの種類による比較) |

図-5 促進中性化試験結果21) |

|

6-3 塩害

高炉スラグ微粉末を用いたコンクリート硬化体の組織は緻密であるため,塩化物イオンの遮蔽効果が著しく,また,塩分を固定化する能力が大きいため,塩害環境で利用されることが多くあります。塩分を固定する能力については,高炉スラグ微粉末に含まれる酸化カルシウム(CaO)や酸化アルミニウム(Al2O3)が水和すると塩化物イオンを固定する水和物であるフリーデル氏塩(3CaO・Al2O3・CaCl2・10H2O)が生成しやすくなること,またそれ以外のカルシウムアルミネート系あるいはC-S-Hも海水などに含まれる塩化物イオンを固定する効果があることが考えられています22),23),24)。

6-4 アルカリシリカ(ASR)反応

ASR抑制対策の一つに高炉セメント(スラグ置換率40%以上)および高炉スラグ微粉末の使用が挙げられています。また,ASR抑制効果に対する高炉スラグ微粉末の適切な置換率の設定に対しては,骨材の反応性が中程度まではスラグ置換率が40%以上で抑制効果を示しますが,骨材の反応性がさらに大きい場合には,ASRを抑制するためにスラグ置換率は50%以上が必要と考えられています25),26)。

レディーミクストコンクリートの製造に高炉スラグ微粉末を用いる場合には,以下の点に注意が必要です。

(1)高炉スラグ微粉末を使用する段階で,専用の貯蔵サイロ,プラント建屋内の貯蔵槽,専用計量器が必要となります27)。

(2)混和材は,遠距離から輸送する場合があるので,事前に使用量を管理し,不足しないように注意しなければなりません。

我が国では高炉スラグ微粉末に関し,混合セメントや混合材としてのJISがあり,利用が促されています。高炉スラグ微粉末を適切に利用することは,コンクリートのワーカビリティーの改善や耐久性の向上効果が期待できます。また,セメント製造時におけるCO2発生量の削減に寄与する材料として,さらに活用されることが期待されます。